原料となる野菜は、生産工場の自社農場および生産工場が選定した契約農場ですべて栽培しています。それら栽培地は、野菜を栽培する前に必ず水質検査と土壌検査を実施して合格した栽培地のみで栽培いたします。

また、すべて肥培管理表に基づいて栽培し、使用農薬、農薬の散布時期、散布方法、散布量をすべて記録しています。

栽培期間中は、工場の栽培管理担当者が定期的に栽培地を見回り、肥培管理表どおりに栽培されているかのチェック、野菜の生育・病虫害状況の確認を行っています。特に、天候急変後には集中的に確認を行っています。

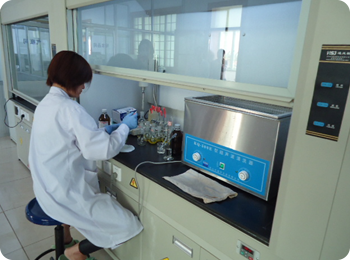

原料を収穫する3~5日前に、栽培地からサンプリングした原料の残留農薬検査を実施して、検査に合格した原料のみ受け入れる仕組みを確立しています。

万が一農薬が日本のポジティブリスト制度基準値を超えて検出された場合は、その栽培地の原料は収穫いたしません。

生産工程中においては、風力選別機や振動選別機などの選別機械と、除毛機一体型の洗浄機を導入し、併せて作業員を配置して目視選別を実施することにより異物の除去に努めています。

包装後には、すべての商品を金属探知機およびX線探知機に通すことにより、より異物の除去精度を高めています。

風力選別機

除毛機一体型洗浄機

目視選別

金属探知機およびX線探知機

商品の出荷前には必ず出荷ロット毎に微生物検査と残留農薬検査を実施し、合格した商品のみ出荷しています。

粘着ローラーがけ

エアシャワー室

工場内は、搬入された原料の前処理を行う非衛生区と前処理後の加工から包装まで行う衛生区とに分かれており、非衛生区と衛生区は、人は自由に行き来できないようにしています。また、作業衣も非衛生区と衛生区では区別し、各室に入室する際は、帽子、マスク、作業衣着衣の上、全体に粘着ローラーがけを行い、手袋装着後、手順に従って手の洗浄と殺菌を行っています。衛生区入室の際は、さらにエアシャワー室で埃等を除去するように努めています。

作業中には、衛生管理者が常に工場内を回り、作業員の身だしなみのチェックと粘着ローラーがけおよび手袋の殺菌を行っています。

万が一の虫の侵入に対応するため、各部屋の開口部など侵入する可能性のある個所を重点的に捕虫器の設置を行っています。

生産終了後および生産商品の切り替え時には、生産ラインと設備機器すべての洗浄を実施しています。また、洗浄後は熱湯、次亜塩素酸ナトリウムなどを用いて殺菌処理を行い、特に包装室と目視選別台は重点的に実施しています。

捕虫器

殺菌作業

高圧エアー洗浄

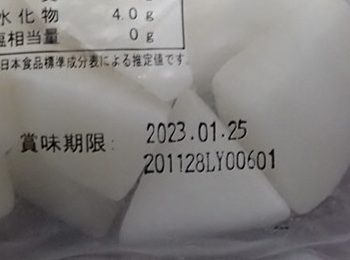

弊社商品にはすべて賞味期限の印字とともに生産ロット記号を印字しています。この生産ロット記号により、工場での生産履歴から原料の栽培記録にまで遡ることが可能となっています。

販売している商品と同一の生産ロットの商品は、一定期間工場内で保管も行っており、万が一問題があった場合には、直ちに原料にまで遡って調査できる体制を確立しています。